Мой архив.Книга 1959г.

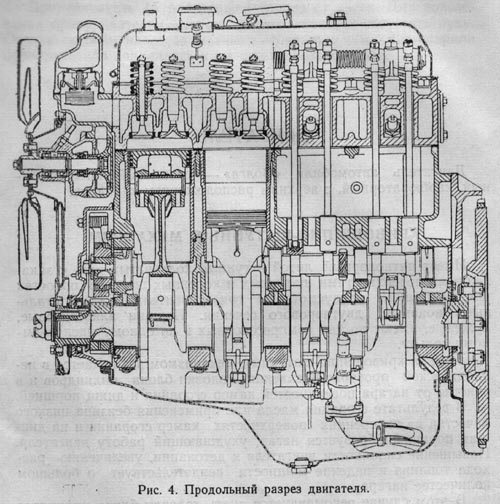

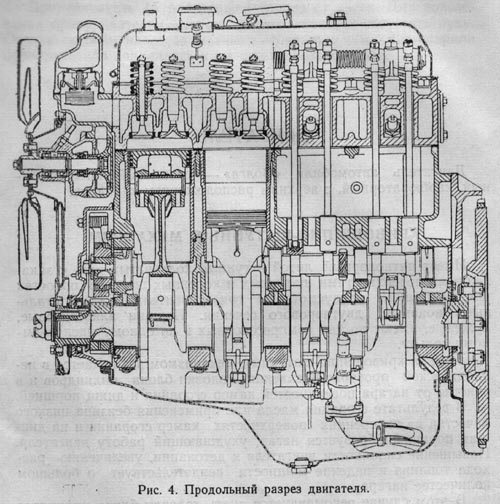

Двигатель автомобиля "Волга" - бензиновый, четырехтактный, карбюраторный, с верхним расположением клапонов.

КРИВОШИПНО-ШАТУННЫЙ МЕХАНИЗМ

Имеет пятиопорный литой чугунный коленчатый вал, c закаленными поверхностями шатунных и коренных шеек. В полостях шатунных шеек предусмотрены грязеуловители. Шатуны стальные, кованные, двутаврового сечения. Поршни алюминиевые, луженые, имеют по два компрессионных и по одному маслосъемному кольцу.

Уход за кривошипно-шатунным механизмом заключается в периодической проверке крепления головки блока цилиндров и в очистке от нагара поверхностей камер сгорания и днищ поршней.

В результате сгорания масла или применения бензина низкого качества на внутренних поверхностях камер сгорания и на днищах поршней образуется нагар, ухудшающий работу двигателя. Повышение склонности двигателя к детонации, увеличению расхода топлива и падение мощности свидетельствует о большом количестве нагара.

В этом случае рекомендуется снять головку блока цилиндров и тщательно очистить покрытые нагаром поверхности.

После установки головки на место необходимо затянуть гайки в последовательности, указанной на рисунке 55.

РАСПРЕДЕЛИТЕЛЬНЫЙ МЕХАНИЗМ

Клапана, расположенные в головке блока цилиндров, приводятся от распределительного валика через толкатели, штанги и коромысла.

Нормальная величина зазора между клапаном и рычагом коромысла - 0,25 мм. Превышение указанной величины зазора вызовет увеличенный стук клапанов и в дальнейшем интенсивное разбивание седел клапанов. Уменьшенные зазоры затрудняют пуск двигателя, вызывают потерю компрессии, обгорание головок клапанов и их седел. Признаком малого зазора у впускных клапанов служит "чихание" в карбюраторе, у выпускных - "выстрелы" в глушителе.

Для регулировки зазора в распределительном механизме необходимо снять крышку коромысел, прикрепленную к головке блока шестью винтами, и, ослабив контргайку регулировочного болта коромысла, вращать регулировочный болт в нужном направлении до установления нормального зазора между торцом стержня клапана и концом рычага коромысла. После установления зазора следует затянуть контргайку регулировочного болта и вновь проверить зазор. При нарушении его повторить регулировку.

Регулировку зазора рекомендуется производить в следующей последовательности:

1. Провернуть коленчатый вал в положение, при котором выпускной клапан первого цилиндра полностью открыт, и еще Дополнительно повернуть его на 1/4 оборота. В этом положении отрегулировать зазор в третьем и четвертом выпускных и во втором и четвертом впускных клапанах.

2. Провернуть коленчатый вал на один полный оборот и отрегулировать зазор в первом и втором выпускных и в первом и третьем впускных клапанах.

СИСТЕМА СМАЗКИ ДВИГАТЕЛЯ

Подшипники коленчатого вала, шатунные подшипники, подшипники распределительного вала, подшипники коромысел и верхние наконечники штанг смазываются под давлением. Остальные точки смазываются разбрызгиванием.

Схема смазки двигателя показана на рисунке 6. Давление в масляной системе двигателя при скорости автомобиля 50 км/час должно быть от 2 до 4 кг/см2.

Оно может повысится при холодном непрогретом двигателе до 4,5 кг/см2 и упасть в жаркую летнюю погоду до 1,5 кг/см2.

Падение давления масла на средних оборотах ниже 1 кг/см2 указывает на наличие неисправности двигателя.

Дальнейшая эксплуатация автомобиля в этом случае должна быть прекращена. На малых оборотах холостого хода давление масла в прогретом двигателе должно быть не менее 0,5 кг/см2.

П р и м е ч а н и е. Указанное давление является истинным и не учитывает погрешности датчика и приборов.

В случае понижения давления в масляной системе двигателя его следует проверить контрольным манометром.

От чрезмерного давления масляную систему предохраняет редукционный клапан, расположенный в передней части блока цилиндров, с правой стороны двигателя, под кронштейном генератора. Внезапное падение давления в масляной системе может произойти вследствие засорения редукционного клапана. В этом случае необходимо разобрать редукционный клапан и тщательно промыть его детали в бензине. Полость клапана в блоке продуть сжатым воздухом и затем собрать клапан. Нарушать регулировку клапана, изменять толщину прокладки, вытягивать пружину или подкладывать под нее шайбы не следует.

Уровень масла в картере двигателя необходимо всегда поддерживать между метками указателя "О" и "П". Указания по смене масла даны в разделе "Смазка автомобиля". При сильном загрязнении картера двигателя различными осадками рекомендуется его промывать. Промывку нужно производить жидким (веретенным) маслом, но ни в коем случае не керосином. После слива масла залить в картер двигателя 5 литров промывочного масла и дать двигателю поработать на малых оборотах в течение 2-3 минут. Затем слить промывочное масло и заправить свежее, как обычно.

Масляный фильтр грубой очистки имеет перепускной клапан, который выключает фильтр в случае загрязнения его фильтрующего элемента.

Очистка элемента производится на горячем двигателе качением рукоятки вручную. Рукоятка снабжена пружинным механизмом свободного хода.

Слив грязи из отстойника через спускное отверстие необходимо производить через каждые 2000-3000 км пробега автомобиля (при смене масла в двигателе).Перед отвертыванием спускной пробки следует сделать 15-20 качаний рукояткой.

При загрязнении фильтра, что определяется по тугому проворачиванию рукоятки, следует производить его чистку. Для чистки фильтр необходимо снимать с двигателя, отвертывая для этого 2 гайки крепления корпуса к блоку цилиндров.

Следует периодически проверять состояние сальника фильтра грубой очистки. В случае необходимости - подтягивать гайку до устранения течи.

Масляный фильтр тонкой очистки монтируется на щитке радиатора с правой стороны. Он имеет сменный фильтрующий элемент ДАСФО-2.

Через каждые 2000-3000 км пробега автомобиля (при каждой смене масла в двигателе) следует очищать фильтр от скопившихся в отстойнике его корпуса грязи и воды, заменять фильтрующий элемент фильтра.

Для смены фильтрующего элемента необходимо:

1.Снять крышку корпуса масляного фильтра.

2.Отвернуть пробку сливного отверстия, слить отстой, вынуть элемент и начисто протереть внутреннюю поверхность корпуса.

3.Поставить новый фильтрующий элемент, завернуть пробку сливного отверстия и залить в корпус свежее масло.

4. Проверить исправность прокладки крышки фильтра.

5. Установить крышку на место. При этом, во избежание появления течи, крышку следует ставить по меткам, нанесенным краской на крышке и корпусе фильтра. Центральный болт крышки не следует затягивать слишком сильно во избежание повреждения прокладки и деформации крышки.

6. После промывки и сборки фильтра тонкой очистки залить масло в двигатель до метки "П" на указателе уровня масла.

7. Пустить двигатель и проверить отсутствие течи масла через соединения деталей фильтра и его трубопроводов и снова долить масло до метки "П".

Вентиляция картера - закрытая, принудительная, действующая за счет разности разрежений в различных зонах воздушного фильтра (рис.8). Назначение ее состоит в уменьшении разжижения масла топливом, попадающим в картер из камеры сгорания, и в удалении из картера отработанных газов, прорывающихся туда через неплотности поршневых колец.

Последние особенно вредны, потому что в них содержится пары воды и сернистый газ, переходящий после конденсации паров воды в сернистую, а потом в серную кислоту, которая, попадая вместе с маслом на шлифованные поверхности деталей, разъедает их. Не следует разъединять систему вентиляции картера или нарушать ее герметичность.

Не допустима езда на автомобиле или работа двигателя с открытой маслоналивной горловиной, так как в картер при этом будет засасываться пыль и износ двигателя сильно возрастет.

Периодически следует проверять герметичность соединений трубопровода вентиляции картера. Через каждые 6 тыс. км пробега автомобиля надо промывать нижний резервуар воздушного фильтра и чистить трубки и шланги вентиляции картера, а также крышку клапанной коробки.

СИСТЕМА ОХЛАЖДЕНИЯ

Система охлаждения - жидкостная, закрытая, с принудительной циркуляцией (рис. 9). Емкость системы 11,5 л.

Для поддержания наивыгоднейшего теплового режима двигателя (75-85°) и ускорения его прогрева в системе охлаждения имеются термостата, расположенный в патрубке водяной рубашки цилиндров, и створки, установленные впереди радиатора и управляемые рукояткой с места водителя. При вытягивании рукоятки на себя створки закрываются, при вдвигании - открываются. При пуске двигателя створки должны быть закрыты, по мере прогревания двигателя их следует приоткрывать. Прогрев двигателя с открытыми створками в зимнее время может привести к замерзанию воды в радиаторе, так как при наличии термостата в системе охлаждения вода вначале прогрева через радиатор не циркулирует. Зимой для поддержания теплового режима двигателя на облицовку радиатора следует надевать теплый фартук.

Для контроля температуры охлаждения жидкости в комбинации приборов имеется термометр. Датчик температуры установлен в полости кронштейна водяного насоса. Кроме того, на панели приборов, справа от рулевой колонки, имеется зеленая лампочка, загорающаяся при повышении температуры жидкости до 92-98° С.

Необходимо следить за правильностью натяжения ремня вентилятора. Прогиб ремня при нажатии на него пальцем между шкивом генератора и шкивом вентилятора должен быть 10 - 15 мм. Регулировку нужно производить путем изменения положения генератора.

Пробка радиатора (рис. 10) герметично закрывает радиатор; система охлаждения сообщается с атмосферой только через клапаны. Выпускной клапан открывается при повышении давления в системе свыше 0,28-0,38 кг/см2 и выпускает из радиатора пар. Впускной клапан открывается при разряжении, равном 0,10-0,12 кг/см2, и впускает атмосферный воздух в радиатор.

Наличие клапана не допускает убыли воды даже при повышении ее температуры несколько выше 100оС. Для нормальной работы пробки необходимо, чтобы прокладки клапанов были исправны.

Сливать воду из системы охлаждения надо обязательно через два краника, один из которых расположен на нижнем бачке радиатора, а другой - на блоке цилиндров, в задней правой его части. При сливе воды из системы охлаждения обязательно должен быть открыт краник отопителя на головке блока.

Водяной насос (рис.11) - центробежного типа. Для уплотнения насоса служит самоподтягивающийся сальник. Подтекание воды через контрольное отверстие, снизу корпуса, указывает на неисправность сальника. Ни в коем случае нельзя закупоривать контрольное отверстие, так как при этом вода, просачивающаяся из-под сальника, попадает в шариковые подшипники насоса и портит их.

Смазка подшипников водяного насоса производится тугоплавкой водостойкой смазкой УТВ (1-13) через колпачковую масленку до выхода из контрольного отверстия сбоку.

Применения для этой цели солидола запрещается, так как приводит к быстрому износу подшипников и выводу из строя насоса.

СИСТЕМА ПИТАНИЯ

Двигателя автомобиля "Волга" рассчитан на применение автомобильного бензина А-70 с октановым числом 70.

Допускается применение бензина с октановым числом 66.

При этом двигатель с более поздней установкой зажигания работает удовлетворительно без большой потери мощности, но с некоторым перерасходом горючего. Применять более низкие сорта бензина воспрещается.

Бензин марки А-70 может быть этилированным, содержащим добавку до 1,5 см2 этиловой жидкости Р-9 на 1 кг бензина. Запрещается применять бензин с добавкой этиловой жидкости В-20, так как при пользовании им происходит прогорание выпускных клапанов вследствие отложения на них химических соединений свинца.

Этилированный бензин ядовит и вызывает тяжелые отравления при попадании в рот, на кожу и при вдыхании его паров. Для отличия этилированный бензин окрашен в красно-оранжевый цвет.

При пользовании этилированным бензином следует соблюдать следующие правила:

1.Нельзя засасывать бензин через шланг ртом, а также продувать ртом бензопроводы.

2.Нельзя употреблять этилированный бензин для мытья рук и деталей автомобиля, для примусов и паяльных ламп, чистки одежды и других бытовых нужд. Детали, соприкасающиеся с этилированным бензином, перед ремонтом следует обезвредить керосином.

3. Если этилированный бензин попал на кожу, то не давать ему высохнуть, а сразу же обмыть кожу керосином. Если керосина нет, то вытереть насухо чистой тряпкой.

4. Не допускать проливания бензина в машине или закрытом помещении. Облитое бензином место вытереть насухо, а затем протереть тряпкой, смоченной в керосине.

5. Одежду, облитую этилированным бензином, перед стиркой снять и высушить на открытом воздухе в течение двух часов. Ремонт спецодежды производить только после стирки.

6. После работы с этилированным бензином вымыть руки водой (лучше теплой) с мылом.

7. Перед направлением автомобиля на ремонт бак, бензинопроводы и карбюратор должны быть освобождены от остатков этилированного бензина.

Посуда для заправки автомобиля бензином должна быть чистой; воронка должна иметь сетчатый фильтр. Следует избегать проливания бензина на кузов, так как от этого портится краска.

При заправке необходимо принимать все меры для предохранения топливного бака от попадания в него через горловину сора, грязи, песка и т.д. Горловину бака нельзя оставлять открытой.

Топливо, предназначенное для заправки, должно предварительно отстояться. При заправке не следует выливать все оставшееся в емкости топливо. Самый нижний его слой, содержащий грязь и воду, надо оставлять.

Количество топливо в баке проверяется по электрическому указателю уровня бензина, установленному в комбинации приборов, а также щупом, установленным в баке (внутри багажника).

Карбюратор типа К-22И - вертикальный, с падающим потоком смеси и балансированной поплавковой камерой (рис. 12). Для уменьшения переливания топлива через распылитель главного жеклера при преодолении подъемов и при сильной тряске автомобиля поплавковый механизм имеет игольчатый клапан с пружинкой и упорным стержнем.

Пропускная способность жиклереов (при напоре в 1м вод. ст. и температуре 20°С) в куб. см в минуту приведены ниже:

Главный жиклер . . . . . . . . . . . . . . 220+-5

Компенсационный жиклер . . . . . 325+-8

Жиклер холостого хода . . . . . . . . 52+-3

Диаметр жиклера мощности . . . . 0,9+-0,06

Уход за карбюратором заключается в следующем:

1. Промывка и продувка поплавковой камеры, жиклеров воздушных отверстий, диффузоров и каналов в корпусах.

2. Промывка и проверка герметичности топливного клапана.

3. Проверка правильности высоты уровня топлива в поплавковой камере.

4. Проверка плотности соединения между частями корпуса карбюратора, прокладок, заглушек, бензопроводов и т.д.

5. Регулировка малых оборотов холостого хода.

6. Периодическая очистка смесительной камеры от смолистых отложений, так как замасливание приводит к "провалам" и плохой работе двигателя на малых оборотах холостого хода.

7. Систематическая проверка отсутствия заедания штока привода ускорительного насоса.

Для успешного пуска холодного двигателя необходимо, чтобы при вытянутой кнопке подсоса воздушная заслонка была закрыта, а дроссельная заслонка была немного приоткрыта. Это осуществляется автоматически при помощи тяги, соединяющей привод воздушной заслонки с рычагом, на котором имеется кулачок, приоткрывающий дроссельную заслонку.

Регулировка малых оборотов холостого хода производится упорным винтом, ограничивающим закрытие дроссельной заслонки, и винтом, изменяющим состав горючей смеси. При завертывании винта смесь обедняется, при отвертывании - обогащается.

Начиная регулировку, следует завернуть винт до отказа, однако не слишком туго, а затем отвернуть на 2 - 2,5 оборота. Смесь при этом будет излишне богатой. Запустив двигатель, надо установить упорным винтом такое наименьшее открытие дросселя, при котором двигатель работает вполне устойчиво. Затем начать обеднять смесь винтом, завертывая его при каждой пробе на 1/4 оборота до тех пор, пока двигатель не начнет работать с явными перебоями из-за чрезмерного обеднения. После этого обогатить смесь, отвернув винт на 1/2 оборота.

Отрегулировав смесь, следует уменьшить число оборотов холостого хода, отвертывая понемногу упорный винт дроссельной заслонки, и установить такие обороты, при которых двигатель не будет глохнуть при сбросах газа.

Регулировку малых оборотов холостого хода нужно производить обязательно на полностью прогретом двигателе и при совершенно исправной системе зажигания. Особое внимание должно быть обращено на исправность свечей и правильность зазора между их электродами.

Бензиновый насос (рис. 13) диафрагменного типа приводится в действие эксцентриком распределительного вала.

Диафрагма 19, зажатая между верхней 3 и нижней 4 частями корпуса насоса, под действием рычагов 22 и 8, качающихся на оси 24 приводимых в действие от эксцентрика распределительного вала 21, опускаются вниз и создает в рабочей полости разряжение, открывающее клапан 15. При этом бензин из отстойника 12 через сетчатый фильтр 13 и клапан 15 заполняет рабочую полость насоса. При дальнейшем повороте эксцентрика рычаги под действием пружины поворачиваются в обратную сторону и освобождают шток 7.

Диафрагма под действием пружины 5 поднимается вверх, создавая давление в полостях насоса. Бензин через открытый клапан 14 (клапан 15 при этом закрывается) выталкивается в поплавковую камеру карбюратора.

Давление, создаваемое насосом, достаточно лишь для заполнения поплавковой камеры карбюратора и не в состоянии открыть игольчатый клапан, так как полностью зависит от пружины 5. Поэтому при заполнении поплавковой камеры диафрагма опускается вниз, рычаг 8 работает в прорези штока вхолостую, и поступление бензина прекращается.

Ручная подкачка бензина осуществляется рычагом 10 за счет нажатия краем выреза оси 9 на рычаг 8 при его повороте. При положении эксцентрика, соответствующем нижнему положению диафрагмы, ручная подкачка не работает. Для приведения насоса в рабочее состояние нужно повернуть коленчатый вал на один оборот.

В эксплуатации необходимо периодически очищать отстойник бензинового насоса и его фильтр. При постановке на место колпака отстойника нужно обеспечить плотное прилегание прокладки, исключающее подтекание бензина или проникновение воздуха.

СИСТЕМА ЗАЖИГАНИЯ

Система зажигания - батарейная. Схема ее приведена на рисунке 14.

Надежная и безотказная работа двигателя во многом зависит от системы зажигания.

Для обеспечения нормальной работы системы зажигания необходимо периодически производить профилактический осмотр распределителя, свечей, катушки зажигания и проводов высокого напряжения.

Катушка зажигания установлена на щитке передка. Между лапками катушки установлено дополнительное сопротивление, автоматически замыкаемое накоротко при пуске двигателя стартером.

Запальные свечи. Двигатель рассчитан для работы на свечах А14У, имеющих резьбу 14 мм.

При регулировке зазора между электродами свечей необходимо подгибать только боковой электрод, так как при подгибании центрального электрода изолятор свечи лопается. Проверять величину зазора (0,8-0,9 мм) следует щупом, прилагаемым заводом (рис.15).

Регулировка зазора прерывателя. Приступая к регулировке, необходимо предварительно осмотреть рабочие поверхности контактов и, если они загрязнены, замаслены или обгорели, очистить их, пользуясь чистой тряпкой и надфилем. Пользоваться для этого наждачной шкуркой нельзя. После зачистки надо протереть контакты.

Для регулировки зазора нужно, вращая коленчатый вал пусковой рукояткой, установить кулачок прерывателя в положение, при котором контакты будут максимально разомкнуты.

Для изменения зазора следует ослабить винт 1 (рис.16), который крепит пластину, несущую неподвижный контакт прерыватель, и, вращая регулировочный винт (изменяющий ее положение и расположенный около оси молоточка), установить по щупу зазор в 0,35-0,45 мм. После установки правильного зазора завернуть винт 1.

Установка зажигания. Установка зажигания производится по метке-отверстию на шкиве коленчатого вала.

Размыкание тока прерывателя при установке зажигания должно происходить в момент, когда поршень в первом цилиндре при ходе сжатия дойдет до верхней мертвой точки. При этом отверстия на шкиве должно находится точно против установочного штифта на крышке распределительных шестерен.

Соответственно против клеммы провода первого цилиндра (в крышке распределителя) должен быть расположен и ротор. Установка зажигания двигателя должен быть сделан с большей точностью, так как даже при небольших ошибках в установке резко возрастает расход топлива, а мощность двигателя уменьшается.

Порядок операций при установке зажигания следующий:

1.Снять крышку распределителя и ротор, проверить величину зазора между контактами прерывателя (в случае необходимости отрегулировать зазор) и поставить ротор на место.

2.Вывернуть свечу первого цилиндра.

3.Закрывая пальцем отверстие свечи первого цилиндра, повернуть коленчатый вал двигателя пусковой рукояткой до начала выхода воздуха из-под пальца. Это произойдет в начале хода сжатия в первом цилиндре.

4. Убедившись, что сжатие началось, осторожно поворачивать вал двигателя до совпадения отверстия на шкиве коленчатого вала с установочным штифтом на передней крышке.

5. Убедитесь в том, что ротор стоит против внутреннего контакта крышки, соединенного с проводом, идущим к свече первого цилиндра.

6. Гайками плавной настройки 5 установить шкалу октан-корректора на нулевое деление.

7. Ослабить винт 3 и слегка повернуть корпус распределителя по часовой стрелке, чтобы контакты прерывателя замкнулись.

8. Вынуть конец провода подкапотной лампы из соединительной муфты и присоединить его с помощью дополнительного куска провода к клемме низкого напряжения на катушке (к которой крепится провод от распределителя).

9. Включить зажигание и осторожно проворачивать корпус распределителя против часовой стрелки до вспыхивания лампочки. Если это не удается, операцию нужно повторить, повернув корпус распределителя в исходное положение.

10. Удерживая корпус распределителя от проворачивания, затянуть винт 3, поставить крышку и центральный провод на место. Присоединить трубку вакуумного регулятора.

11. Проверить правильность присоединения проводов от свечей, начиная с 1-го цилиндра. Провода должны быть присоединены в порядке 1, 2, 4, 3, считая против хода часовой стрелки.

После каждой установке зажигания и после регулировки зазора в прерывателе нужно проверить точность установки момента зажигания, прослушивая работу двигателя при движении автомобиля.

Доводку установки зажигания надо делать по октан-корректору, не ослабляя винт 3. Для этого достаточно вращать гайки 5 (отвертывая одну и завертывая другую). Перемещение стрелки на одно деление шкалы октан-корректора соответствует изменению установки зажигания 20, считая по коленчатому валу. При повороте корпуса распределителя по часовой стрелки- более поздней. Проверять работу двигателя при доводке установки зажигания надо следующим образом. Прогреть двигатель до температуры 80-900С. Двигаясь на прямой передаче по ровной дороге со скоростью 30-35 км/час, дать машине разгон, резко нажав до отказа на педаль дросселя. Если при этом будет наблюдаться незначительная и кратковременная детонация, то, значит, установка момента зажигания сделана правильно.

При сильной детонации следует повернуть корпус распределителя на одно деление шкалы октан-корректора против часовой стрелки. Если необходимо, то следует произвести снова проверку установки зажигания. Всегда следует работать с установкой зажигания, дающей при большей нагрузке двигателя лишь легкую детонацию.

При слишком раннем зажигании, когда слышна детонация, может быть пробита прокладка головки блока и могут прогореть клапаны и поршни.

При слишком позднем зажигании резко растет расход топлива, теряется приемистость и двигатель перегревается.

Назад

Назад  Задумки

Задумки  Гараж

Гараж  Архив

Архив  Гости

Гости  Фото

Фото  Мы

Мы

О Г Л А В Л Е Н И Е

О Г Л А В Л Е Н И Е

О Г Л А В Л Е Н И Е

О Г Л А В Л Е Н И Е

Назад

Назад  Задумки

Задумки  Гараж

Гараж  Архив

Архив  Гости

Гости  Фото

Фото  Мы

Мы